سیداحسان حسینی، خبرنگار: با تبدیل ناترازی انرژی به یک بحران قریبالوقوع، نگرانی از این اتفاق در ادبیات و اظهارات مقامات دولت چهاردهم نیز نمایان شده و در این مدت کوتاه، بارها رئیسجمهور محترم و معاون اول وی و تعدادی دیگر از وزرا و مدیران اقتصادی دولت به پیشی گرفتن تقاضا از عرضه بهخصوص درباره بنزین اشاره کردهاند. در آخرین مورد مسعود پزشکیان، رئیسجمهور در نخستین نشست خبری خود در هفته گذشته با تاکید بر نبود منابع کافی برای واردات بنزین و اصلاح حقوق کارکنان عنوان کرد: «پنج میلیارد دلار برای واردات بنزین هزینه کردیم. اگر این را نمیدادیم، پول بازنشستهها و معلمها و پرستارها را میشد؛ پرداخت کرد.»

«فرهیختگان» پیشتر در مقالهای با عنوان «نه بیخیالی و نه شوکدرمانی» به بررسی تجربههای گذشته برای «کنترل مصرف» بنزین پرداخته بود. در آن مقاله اشاره کردیم شوکدرمانی آبان 98 یک راهکار شکستخورده بوده که تاثیری بر کاهش بلندمدت و پایدار مصرف بنزین نداشت اما تجربه ترکیب راهکارهای غیرقیمتی و قیمتی در سالهای 86 تا 89 توانسته هم مصرف بنزین و هم هزینه حملونقل خانوار را کاهش دهد و قابل الگوبرداری در وضعیت فعلی است. حال در این گزارش به موضوع ناترازی بنزین از زاویه «افزایش عرضه» میپردازیم. البته باید توجه داشت افزایش عرضه هیچگاه پاسخ مناسبی به معضل هدررفت انرژی نیست، زیرا عرضه انرژی باید صرف افزایش تولید و ارزآوری، سرمایهگذاری و توسعه زیرساختها شده و از این مسیر ثروتآفرینی پایدار در کشور را تضمین کند.

ارزبری واردات بنزین از بودجه عمرانی کشور بیشتر میشود

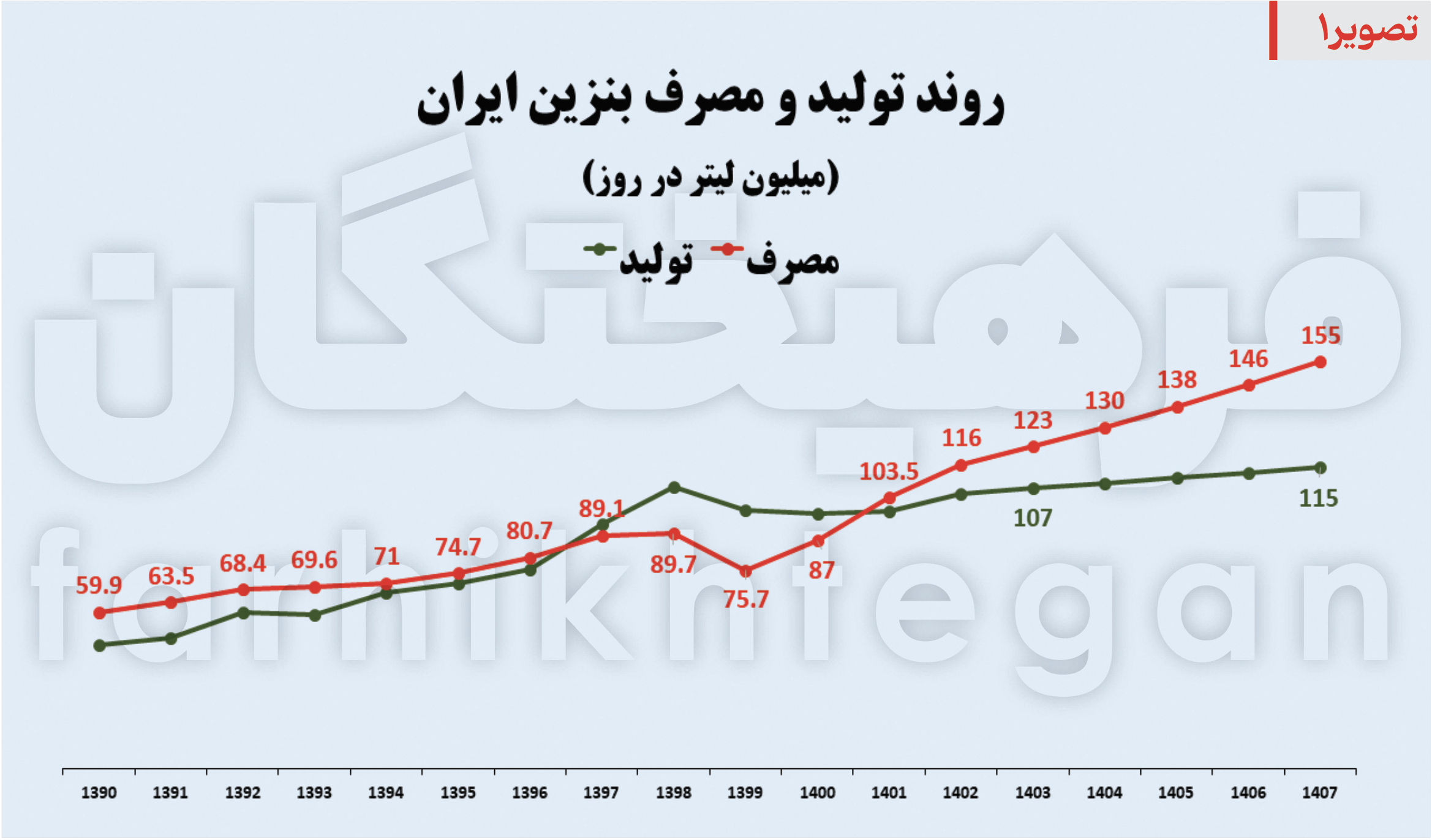

طبق آمار شرکت ملی پخش فرآوردههای نفتی (تصویر 1)، در سال گذشته میزان ناترازی بنزین در کشور 11 میلیون لیتر در روز بود که منجر به ارزبری سهمیلیارد دلاری در واردات بنزین شد اما با تداوم روند فعلی تولید و مصرف، ناترازی بنزین تا پایان دولت چهاردهم تعمیق شده و به روزانه 40 میلیون لیتر خواهد رسید که ارزبری آن از بودجه عمرانی کشور بیشتر است. طبق تصویر 1، در چهار سال آینده و با تداوم روند فعلی، حداکثر هشتمیلیون لیتر به تولید روزانه بنزین اضافه خواهد شد که البته این موضوع نیز بهصورت خوشبینانه برآورد شده و نیازمند عزم و اراده جدی است. بهطورکلی در حوزه افزایش عرضه بنزین، چهار راهکار وجود دارد که عبارتند از:

1- ساخت پالایشگاه و پتروپالایشگاه جدید

2- توسعه مینی ریفاینریها یا پالایشگاههای کوچکمقیاس

3- تبدیل متانول به بنزین در واحدهای MTG

4- ارتقای کیفی پالایشگاههای فعلی و تبدیل نفتکوره به بنزین

در ادامه به ظرفیت هریک از راهکارها در افزایش تولید بنزین میپردازیم و موانع پیشرو و پیشنهادها برای رفع آنها را بررسی میکنیم.

3 تلاش ناکام برای انقلاب در صنعت پالایشی ایران

تاکنون در ایران، افزایش تولید بنزین از مسیر احداث پالایشگاههای جدید پیگیری شده، بهعنوانمثال در آخرین مورد با احداث پالایشگاه ستاره خلیجفارس با ظرفیت 360 هزار بشکه میعانات گازی، تولید بنزین ایران به میزان 40 میلیون لیتر افزایش یافت و در سال 97 به نقطه سربهسر با تقاضا رسید. ستاره خلیجفارس، بزرگترین پالایشگاه میعانات گازی دنیاست که ساخت آن حدود 13 سال بهطول انجامید. نکته جالبتوجه اینکه از 10 پالایشگاه بزرگ ایران، هفت پالایشگاه قبل از انقلاب احداث شدهاند و تنها ساخت سه پالایشگاه در 45 سال اخیر انجام شده که بههمراه پروژههای کیفیسازی، تولید بنزین ایران را به 105 میلیون لیتر در روز رسانده است. از سال 57 تاکنون سه اقدام اساسی برای ایجاد انقلاب در صنعت پالایشی کشور و افزایش تعداد پالایشگاهها رخ داده که هر سه با شکست مواجه شده است؛ نخستین اقدام در دولت محمود احمدینژاد رخ داد که هفت پروژه پالایشگاهی جدید موسوم به «طرح هفتخواهران پالایشی» تعریف شد.

اسامی این هفت طرح عبارتند از پالایشگاه خوزستان، پالایشگاه هرمز، پالایشگاه آناهیتا، پالایشگاه کاسپین، پالایشگاه پارس، پالایشگاه شهریار و پالایشگاه ستاره خلیجفارس. البته پالایشگاه ستاره خلیجفارس تنها پالایشگاهی بود که از بین این هفت طرح به بهرهبرداری رسید. مابقی طرحها به دلایل مختلف صرفا روی کاغذ باقیمانده و البته برخی کلا کنار گذاشته شدهاند. دومین اقدام در دولت حسن روحانی و با ارائه طرحی برای احداث هشت پالایشگاه 60 هزار بشکهای در منطقه سیراف انجام شد. قرار بود مجموعه پالایشی سیراف با ظرفیت 480 هزار بشکه میعانات گازی وارد فاز اجرایی شود، اما مشکل عدم تامین خوراک و اشکالات جدی در مطالعات فنی و اقتصادی منجر به شکست این طرح شد.

سومین اقدام توسط مجلس دهم و با تصویب قانون «حمایت از توسعه صنایع پاییندستی نفت خام و میعانات گازی با استفاده از سرمایهگذاری مردمی و با ارائه تنفس خوراک» موسوم به «قانون پتروپالایشگاهها» انجام شد که ذیل آن هشت طرح پتروپالایشگاهی با سرمایهگذاری بخش خصوصی تعریف شدهاند که از سال 98 تاکنون بهدلیل نبود سرمایه، صرفا روی کاغذ باقیماندهاند.

در دولت سیزدهم نیز طرح پتروپالایشگاهی شهید سلیمانی روی میز قرار گرفت که این طرح به دلایل مختلف ازجمله تعدد و چینش اشتباه ترکیب سهامداران به بنبست رسیده است. در تصویر 2، مشخصات 13 طرح فعال و نیمهفعال پالایشگاهی با حجم سرمایهگذاری 60 میلیارد دلار آورده شده که شامل برخی طرحهای هفتخواهران پالایشی، مجموعه پالایشی سیراف و قانون پتروپالایشگاهها نیز میشود.

از بین این 13 طرح پالایشی، تنها دو طرح آدیش جنوبی و مهر خلیجفارس دارای پیشرفت فیزیکی قابلتوجهیاند و مابقی متوقف ماندهاند. البته این دو طرح ذکرشده نیز قرار بود در سال 1401 به بهرهبرداری برسند اما با چالش نبود منابع مالی دستوپنجه نرم میکنند. درواقع به نظر میرسد افزایش تولید بنزین از مسیر ساخت پالایشگاه بزرگ، گزینهای دور از دسترس است، بهعنوانمثال ساخت پتروپالایشگاه شهید سلیمانی به 11.5 میلیارد دلار سرمایهگذاری و حداقل هشت سال زمان احداث نیاز دارد درحالیکه فقط روزانه هفت میلیون لیتر به تولید بنزین کشور اضافه میکند، یعنی با صرف چنین هزینه و زمانی، حتی نمیتوان بهاندازه افزایش مصرف یک سال تولید بنزین را افزایش داد.

مزایای پالایشگاههای کوچکمقیاس چیست؟

راهکار دوم برای افزایش تولید بنزین، توسعه «مینی ریفاینریها» یا پالایشگاههای کوچک مقیاس است. این واحدها با ظرفیتی کمتر از 20 هزار بشکه در روز فعالیت میکنند و انعطافپذیری بالایی در دریافت خوراک خود دارند.

از جمله مزایای مینیریفاینریها میتوان به حجم سرمایهگذاری اندک، رقمی کمتر از 10 میلیون دلار، دوره راهاندازی کوتاه حدود یکساله و پراکندگی این واحدها در شهرهای مختلف اشاره کرد که یک امتیاز مثبت در حوزه امنیت انرژی محسوب میشود. همچنین به دلیل حجم کم سرمایهگذاری امکان حضور بخش خصوصی و تقویت اقتصاد مردممحور نیز در این مدل وجود دارد.

کشورهای مختلفی از جمله چین بهعنوان دومین مصرفکننده بزرگ نفت در دنیا، توسعه مینیریفاینریها را در دستور کار قرار دادهاند. طبق آمار، حدود 16 درصد از نفت چین به میزان 3 میلیون بشکه در روز، در پالایشگاههای کوچک خصوصی این کشور موسوم به تیپاتها مصرف میشود که عمده این واحدها در استان شاندوگ چین مستقرند. جالب اینکه مقصد اصلی صادرات نفت ایران به میزان 1.5 میلیون بشکه در روز در سال 2024 نیز به واحدهای تیپات در استان شاندونگ چین است.

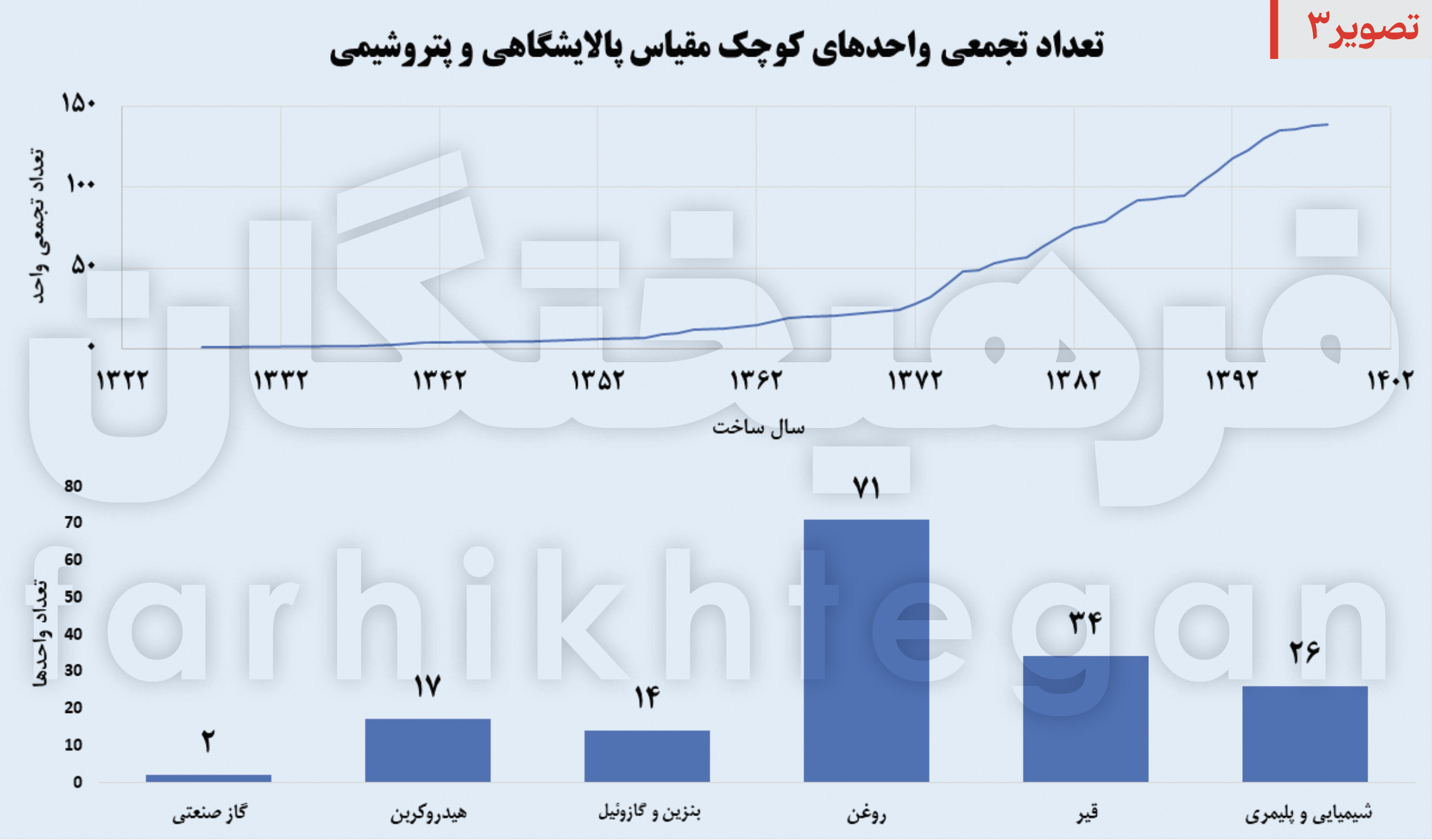

با بررسی آمار انجمن صادرکنندگان نفت، گاز، پالایش و پتروشیمی (تصویر 3) برآورد میشود، هماکنون در ایران حدود 150 واحد کوچک مقیاس پالایشی و پتروشیمی احداث شدهاند که 14 واحد آنها تولیدکننده بنزین و گازوئیلند. اما با این وجود به نظر میرسد محصول تولیدی از این واحدها استاندارد نبوده و احداث آنها با تکنولوژی فعلی و بدون دریافت تخفیف از دولت، صرفه اقتصادی نداشته باشد.

در این راستا با مهدی حسنوند، کارشناس ارشد نفت درباره توجیه اقتصادی توسعه پالایشگاههای کوچک در ایران و کیفیت محصولات تولیدی آنها به گفتوگو نشستیم. مشروح نکات این کارشناس ارشد نفت در قالب یادداشت در ادامه آورده میشود.

احداث نخستین پالایشگاه کوچکمقیاس در ایران

تعاریف متفاوتی در صنعت نفت برای واحدهای کوچک مقیاس فرآوری و پالایش نفت وجود دارد. واحدهای کوچکمقیاس را براساس اندازه و ظرفیت خوراک و قابلیت ماژولار بودن (تفکیکپذیری و جابهجایی) تعریف میکنند. بهعنوان مثال برخی منابع عدد 5 هزار بشکه در روز و بعضی 20 هزار بشکه در روز را بهعنوان مقیاس کوچک بودن یک واحد پالایشی در نظر میگیرند.

همچنین براساس ماژولار بودن امکان ساخت به تعداد بالای واحدها و قابلیت جداسازی و سرهمبندی واحدها، مشخصه پالایشگاههای کوچک مقیاس در برابر پالایشگاههای بزرگ مقیاس است. این قابلیت سبب میشود تا واحدهای کوچک مقیاس از نظر تنوع محصولات، خصوصیات زیستمحیطی و مزیتهای اقتصادی قابلیت تغییر و ارتقای بالاتری نسبت به پالایشگاههای بزرگ مقیاس داشته باشند.

سابقه ساخت پالایشگاههای کوچک مقیاس به اندازه سابقه صنعت پالایشگاهی است. در ایران اولین پالایشگاه کوچک مقیاس با ظرفیت 2500 بشکه در روز بهعنوان پالایشگاه آبادان در سال 1291 به بهرهبرداری رسید و تا سالها ظرفیت این پالایشگاه کمتر از 5000 بشکه در روز بوده است. دومین پالایشگاه ایران در کرمانشاه هم در سال 1301 با ظرفیت 2 هزار بشکه در روز فعال شده است. لذا مفهوم پالایشگاههای کوچک مقیاس مفهوم جدیدی نیست.

تجربه توسعه 3 میلیون بشکهای تیپاتها در چین

در کشور چین یک ششم ظرفیت پالایشگاهی این کشور مربوط به پالایشگاههای کوچک مقیاس با ظرفیت حدود 3 میلیون بشکه در روز است. اصطلاح teapot در صنعت پالایش چین مربوط به این پالایشگاهها است. البته مقیاس ظرفیت این پالایشگاهها کمتر از 70 هزار بشکه در روز است که اغلب بعد از قوانین سال 2008 در این کشور از تجمیع چند پالایشگاه کوچک مقیاس یا افزایش ظرفیت آنها ایجاد شدند.

در نیجریه براساس گزارش بلومبرگ 40 واحد کوچک مقیاس پالایشگاهی وجود دارد. پالایشگاه 7500 بشکه در روز امارات در فجیره براساس دانش فنی انگلیسی هم یک نمونه از این واحدهای کوچکمقیاس در منطقه است. در کشورها با ساختار پراکنده جزیرهای مثل مالزی هم توسعه واحدهای کوچکمقیاس دارای مزیت است.

در واقع واحدهای کوچکمقیاس به دلیل چابکی و مزیتهای فنی، حقوقی، اقتصادی و زیستمحیطی و همچنین سرمایهگذاری پایین و دوره ساخت و بازگشت سرمایه کوتاهتر میتوانند در یک صنعت بزرگ جایگاه خود را داشته باشند.

چرخ اقتصادی مینیریفاینریها با سوددهی خوبی میچرخد

واحدهای پالایش و تولید فرآورده را باید گستردهتر از واحدهای تقطیری اولیه دانست. با این مفهوم هر بنگاه صنعتی کوچک و متوسطی را که طی فرآیندهای فیزیکی به جداسازی و تلخیص مواد و فرآوردههای نفتی یا گازی میپردازند، میتوان یک واحد کوچک مقیاس پالایشگاهی در نظر گرفت.

با این مفهوم و طی مطالعهای که در میان بیش از 300 شرکت عضو اتحادیه صادرکنندگان فرآوردههای نفت، گاز و پتروشیمی ایران (OPEX) انجام شده، تاکنون بیش از 168 تعداد از واحدهای تولیدکننده مواد و فرآوردههای نفتی شناسایی شدهاند که از این تعداد، 136 واحد در رده واحدهای کوچک مقیاس (ظرفیت 250 هزار تن در سال، معادل 5000 بشکه در روز) طبقهبندی میشوند. اینها هم اغلب شرکتهاییاند که با سرمایه بخش خصوصی در شهرکهای صنعتی حاشیه واحدهای بزرگ مقیاس توسعه یافتهاند. درباره اقتصاد واحدهای کوچکمقیاس نمیشود حکم کلی داد. مانند هر کسبوکار دیگری پایایی و طول عمر کسبوکار نشاندهنده اقتصادی بودن آن است. مخصوصا اینکه اغلب این واحدها با هزینه بخش خصوصی و بدون سرمایهگذاری دولت توسعه یافتهاند. تنها با مطالعه تاریخچه این شرکتها مشخص میشود، قدیمیترین واحد از سال 1327 تاکنون با همان مقیاس در حال فعالیت است و در سه دهه اخیر نیز بیش از 30 واحد جدید در هر دهه به تعداد شرکتهای قبلی اضافه شده است.

لذا با در نظر گرفتن عامل زمان، حول کسبوکار اصلی یعنی تولید فرآورده از نفت خام یا مشتقات، چرخ این صنایع میچرخد. این یک نگاه کلی و عام است. از نگاه مدیریت پروژه، اقتصاد این واحدها وابستگی مستقیم به دو عامل خوراک و مجوز دارد. مثلا در طرح کسبوکار یک واحد صنعتی 300 روز کاری فعال در نظر گرفته شده است تا سالانه 20 درصد سود عملیاتی بدهد. در صورتی که به هر دلیل خوراک یا خدمات این واحدها تامین نشود و تعداد این روزهای کاری کاهش یابد، این موضوع رابطه مستقیمی با کاهش سود و افزایش ریسک سرمایهگذاری دارد.

در کشور تعطیلی تولید علاوهبر خوراک، به تامین برق، گاز و مجوز صادرات نیز مربوط میشود. لذا مساله بیش از آنکه به اقتصاد واحدهای کوچک مقیاس برگردد به عوامل کلی اقتصاد مانند فضای کسبوکار در کشور مربوط است. وگرنه روی کاغذ و براساس محاسبات امکانسنجی، با همین فناوری موجود، توسعه واحدهای کوچک مقیاس اقتصادی است (تصویر 4). البته اقتصاد واحدهای خوراک مایع مانند نفتا، نفت سبک، میعانات بیشتر از سایر خوراکهاست.

فناوری احداث پالایشگاههای کوچکمقیاس بومیسازی شده است

اما درباره تکنولوژی خدمتتان عرض کنم که مفهوم انتراگسیون حرارتی یا مدیریت یکپارچه حرارتی در واحدهای کوچکمقیاس نسبت به واحدهای بزرگمقیاس قابلیت اجرا و بهروزرسانی بالاتری دارد. به عنوان مثال، در یک برج تقطیر بزرگمقیاس لازم است تمام برشها در یک برج یکپارچه چند ده متری حرارت داده شود، درحالیکه در فناوریهای جدید کوچکمقیاس با تفکیک کامل مسیر حرکت خوراک در چندین مقطع منفصل و بههم چسبیده، امکان جداسازی اجزا در حرارت پایینتر ایجاد شده است.

اتلاف حرارتی کمتر، تفکیکپذیری بالاتر و جداسازی در حرارت پایینتر از مزایای این فناوری است. مشابه این فناوری در بخش جداسازی مواد گوگردی و رآکتورهای کاتالیستی لازم برای تولید بنزین نیز فراهم شده است. به طور کلی امکان ارتقای فناوریهای پالایشی در واحدهای کوچکمقیاس بیشتر از واحدهای بزرگمقیاس است. این فناوریها در دنیا تجاریسازی شده و در کشور خودمان هم سازندگانی داریم که در رقابت با شرکتهای مطرح دنیا در عراق سازنده پالایشگاههای کوچکمقیاس براساس همین فناوریهایند اما در ایران به دلیل فرایند طولانی کسب مجوز، خوراک، ساخت یا دانش فنی هنوز به بازار تثبیت شدهای نرسیدهاند. در نسلهای جدید واحدهای کوچکمقیاس تا 20 درصد اتلاف حرارتی (مصرف سوخت) و 30 درصد کاهش ابعاد (هزینه فولاد) و حذف برخی واحدها رخ داده که اقتصاد این واحدها را توجیهپذیر میکند.

نرخ بازگشت سرمایه مینیریفاینریهاحداقل 30 درصد است

صنعت پالایش بیش از 100 سال سابقه دارد و در همه حوزهها بلوغ فناوری رخ داده است. وجود واحدهای کوچکمقیاس از این نظر که میتوان یک پایلوت با هزینه و ریسک کمتر نسبت به واحدهای بزرگمقیاس باشد و حلقه مهمی در بومیسازی دانشفنی پاییندستی صنعت نفت است، باید یکی از اولویتهای سیاستگذاران این صنعت باشد. از سوی دیگر سرمایهگذاری در این بخش توسط مردم و بخش خصوصی انجام میشود. برای احداث یک واحد 2000 بشکهای کوچکمقیاس با تولید برش چهار کربنه، پنتان، نفتا حلال و برش سنگین همراه با واحد گوگردزدایی از خوراک میعانات گازی، کمتر از 6 میلیون دلار سرمایهگذاری اولیه نیاز است که از زمان شروع تا راهاندازی یکسال طول میکشد و نرخ بازگشت سرمایه آن بیش از 30 درصد خواهد بود. در مورد موضوع تامین خوراک و لجستیک، نیاز است وزارت نفت در قالب طرح آمایش سرزمینی تمهیدات لازم را در این زمینه در نظر بگیرد. در حال حاضر چند هزار کیلومتر خطوط لوله انتقال نفت در کشور وجود دارد. علاوه بر این، از مسیر دریا و مرز مشترک با کشور عراق به بازار 30 میلیون بشکه در روز نفت خاورمیانه دسترسی داریم. همچنین خطوط ریلی نیز میتواند بستر مناسبی برای انتقال نفت یا فرآورده باشد. در موضوع استاندارد نیز باید در نظر بگیریم که این موضوع، تابع بازار مصرف است. در حال حاضر محصولات تولیدی در برخی از واحدهای کوچکمقیاس موجود دارای بازار صادراتیاند اما اجازه صادرات ندارند. همچنین موضوع استاندارد میتواند پیوست صدور مجوز اصولی یا ساخت واحد قرار گیرد و در دانش فنی ساخت پالایشگاه مورد ارزیابی قرار گیرد. ریسک این موضوع به سرمایهگذار و بهرهبردار واحد برمیگردد.

تضمین خوراک پایدار مهمترین نگرانی سرمایهگذاران پالایشی

توسعه واحدهای کوچکمقیاس یکی از درگاههای مردمیسازی و ورود بخش خصوصی به صنعت نفت است. توسعه واحدهای کوچکمقیاس مزیت مهم توسعه فناوری و بومیسازی دانشفنی و استفاده از ظرفیت انباشته چند صد هزار نفری تحصیلات تکمیلی در تکمیل زنجیره ارزش نفت و گاز در کشور است. دولت لازم است در زمینه تسهیل این فضای کسب و کار، برخط کردن مجوزها، کاهش زمان صدور مجوزهای اصولی، ساخت و بهرهبرداری، تقسیم عادلانه خوراک، لغو مجوزهای خوراک صادر شده قبلی بدون پیشرفت، آمایش سرزمینی با در نظر گرفتن مبادی خوراک و مقاصد صادراتی و رعایت استانداردهای زیست محیطی، این ظرفیت مناسب صنعتی کشور را در نظر گرفته و پیگیری کند.

در حوزه توسعه واحدهای کوچکمقیاس لازم است دولت نقش راهبر و تسهیلگر را بازی کند و وارد تصدیگری نشود. همچنین تغییرات آنی سیاستها نیز ریسک سرمایهگذاری را در این صنعت کاهش میدهد. در صورت ایجاد این بسترها به نظر میرسد کارآفرینان زیادی علاقمند به همکاری در تکمیل زنجیره پالایشگاهی کشور باشند که یکی از محورهای اصلی توسعه صنعتی و تاکیدات مقاممعظمرهبری در صنعت نفت است. در مورد تامین مالی اگر ریسکهای خود ساخته دولتی شامل تضمین خوراک، زیرساخت صنعتی و پایداری سیاستهای تنظیم بازار و صادرات و استاندارد وجود نداشته باشد، حاشیه سود این واحدها به اندازه کافی برای جذب سرمایه داخلی و خارجی بالا است.

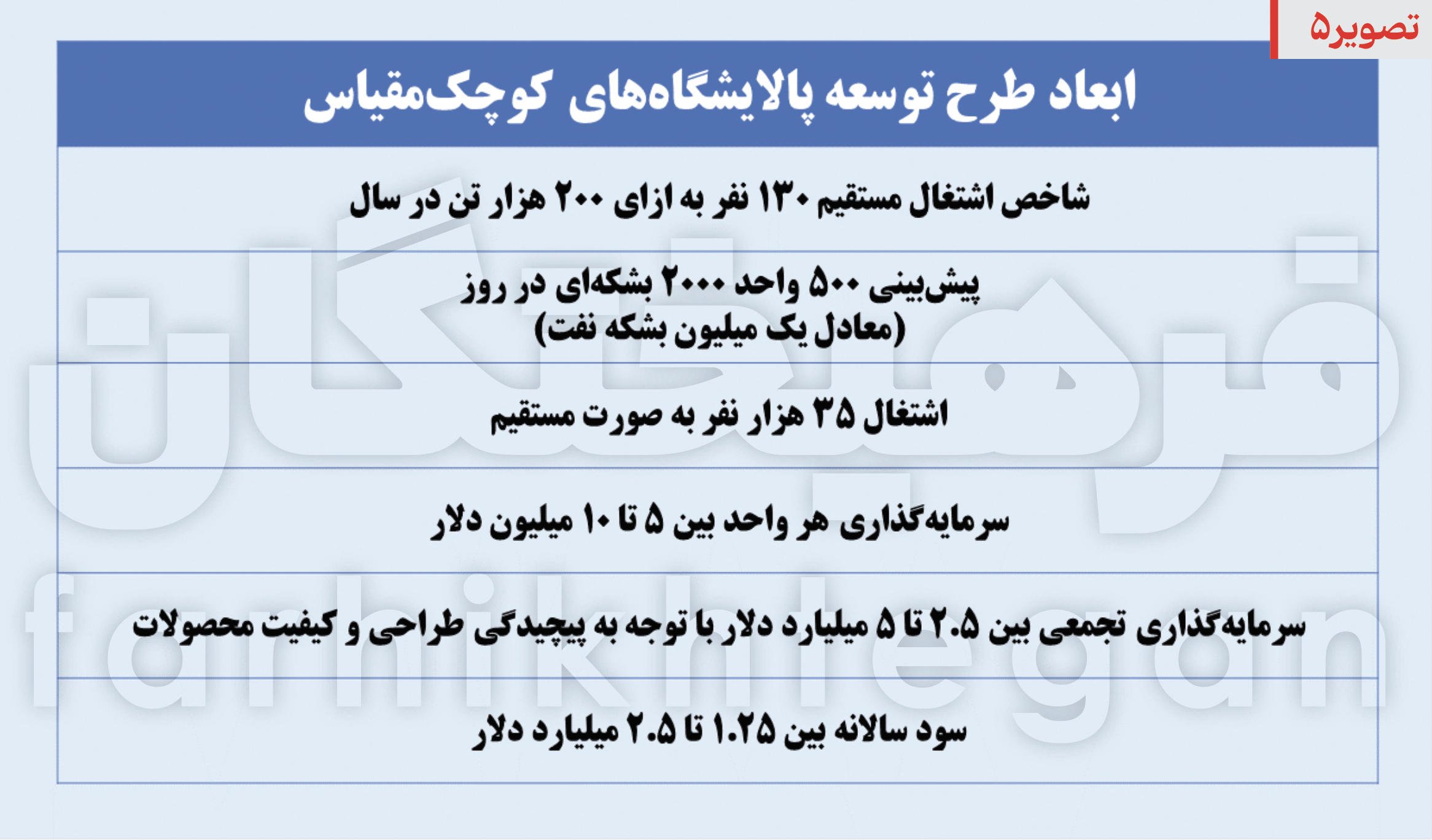

برخی مراکز پژوهشی نیز پیرامون موضوع توسعه پالایشگاههای کوچکمقیاس طرحهایی را ارائه کردهاند که در تصویر 5، نتیجه و جمعبندی یکی از طرحها جهت تقریب ذهن آورده شده است. طبق این طرح میتوان با ساخت 500 مینیریفاینری به ظرفیت 2000 بشکه در روز، یک میلیون بشکه ظرفیت پالایشی را از طریق سرمایهگذاری 2.5 تا 5 میلیارد دلار ایجاد کرد. این طرح هرچند در مسیر اجرا با محدودیتهایی مواجه است اما با این وجود نمیتوان از ظرفیت توسعه پالایشگاههای کوچکمقیاس برای تامین سوخت کشور غافل شد.

تبدیل متانول به بنزین با کیمیاگری در صنعت پتروشیمی

راهکار سوم برای افزایش تولید بنزین، احداث واحدهای MTG است که متانول تولیدی در پتروشیمیها را به بنزین تبدیل میکند که یک فرآیند مرسوم در دنیاست. توجه کنید که تبدیل متانول به بنزین در واحدهای MTG موضوعی متفاوت از تولید بنزین از ریفرمیت پتروشیمیهاست. متانول یکی از محصولات پایه صنعت پتروشیمی است که ارزش آن از خوراک خود یعنی گاز طبیعی کمتر است. طبق گزارش کمیسیون اصل 90 مجلس یازدهم، پتروشیمیهای ایران از سال 2010 تا 2022، حدود 75 میلیون تن متانول صادر کردهاند که ارزش صادراتی این میزان، 17.1 میلیارد دلار بوده، درحالیکه ارزش صادراتی گاز مصرفی این صنعت، طی 12 سال گذشته 18.8 میلیارد دلار بوده است. به عبارت دیگر صنعت متانول طی 12 سال گذشته نزدیک به 1.7 میلیارد دلار ارزش کاسته تولید کرده که نشان میدهد تبدیل گاز طبیعی به متانول نه تنها ارزش افزوده ایجاد نمیکند که ارزش کاسته به میزان 1.7 میلیارد دلار داشته است. بدین ترتیب تبدیل متانول به بنزین نوعی کیمیاگری در صنعت پتروشیمی است که گویا یک ماده کمارزش را به طلا تبدیل میکند و با یک تیر و دو نشان، هم مشکل ارزش کاسته متانول حل میشود و هم کسری بنزین در کشور.

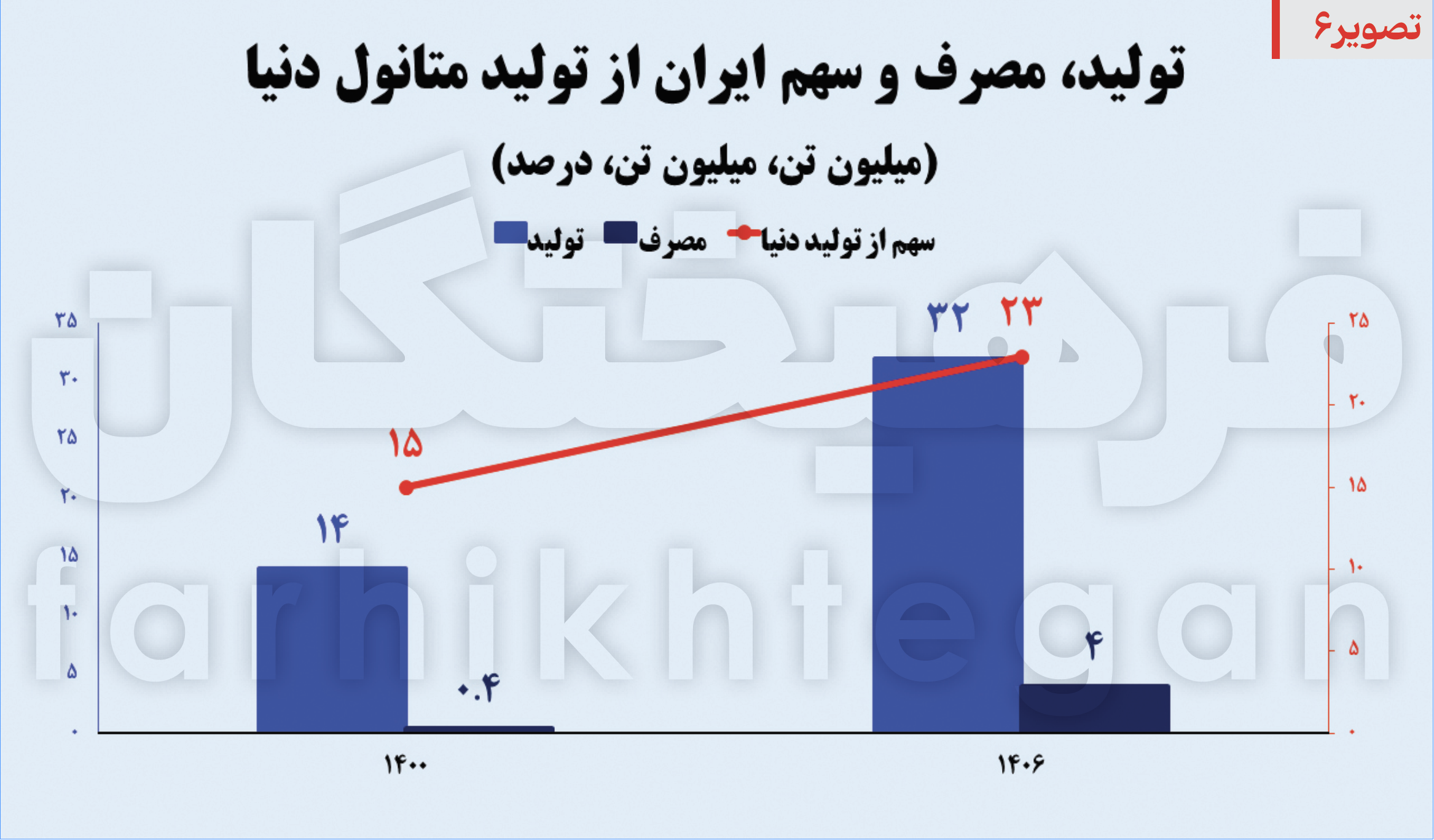

سهم 23 درصدی ایران از بازار متانول دنیا در 1406

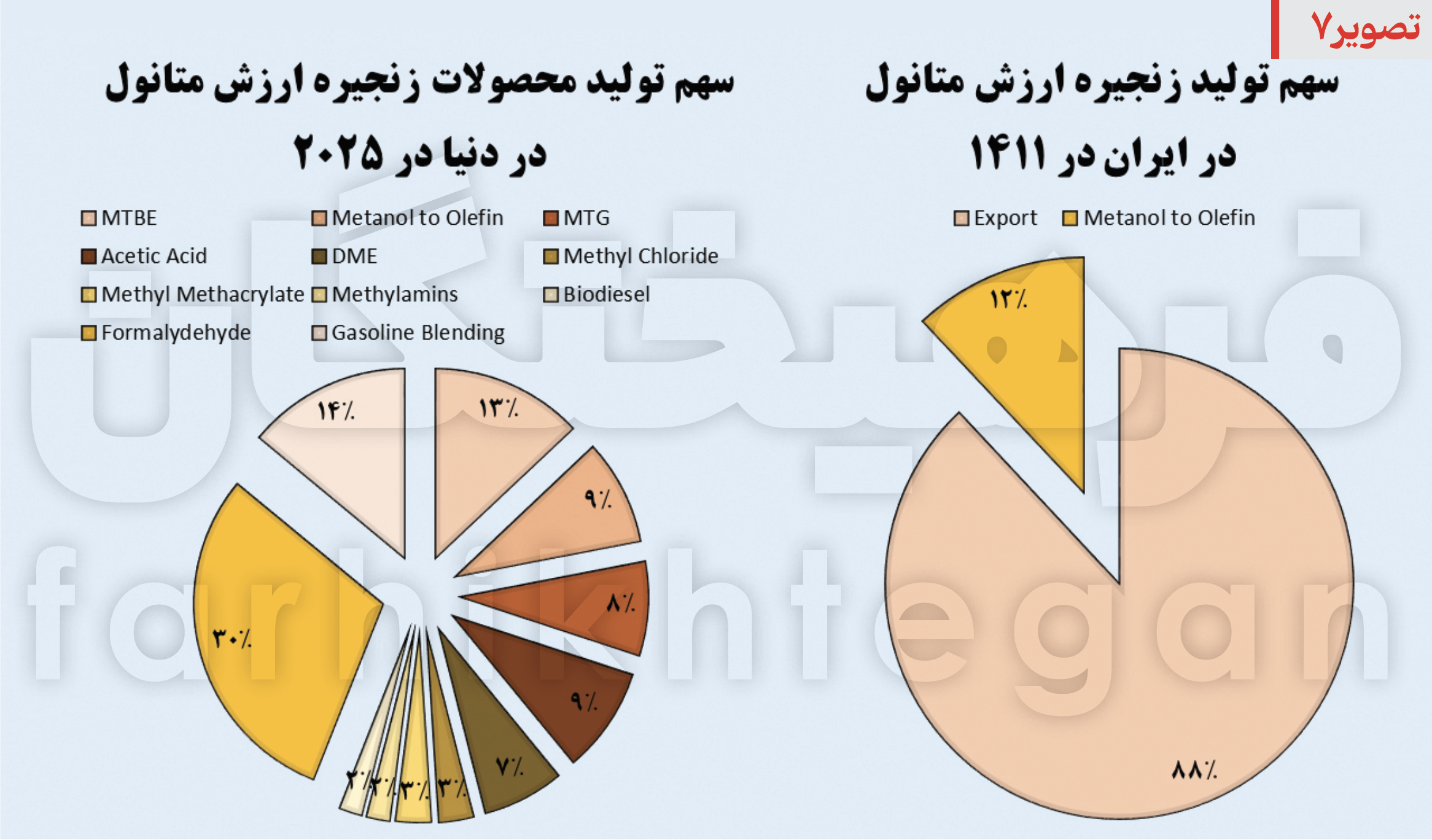

با این وجود، ایران یکی از بزرگترین تولیدکنندگان متانول در دنیاست. طبق گزارش شرکت ملی صنایع پتروشیمی، ظرفیت تولید متانول در ایران، حدود 14 میلیون تن است که بیش از 92 درصد آن بهصورت خامفروشی صادر میشود. برآورد میشود که متانول تولیدی ایران تا پایان برنامه هفتم توسعه و با بهرهبرداری از واحدهای در حال راهاندازی، به بیش از 32 میلیون تن در سال برسد. تصویر 6، میزان تولید، مصرف و سهم ایران از تولید متانول دنیا را تا افق 1406 نشان میدهد. طبق این آمار، هماکنون تولید متانول ایران حدود 14 میلیون تن در سال است که 15 درصد از کل تولید متانول دنیا سهم دارد و این رقم در سال 1406 به 32 میلیون تن خواهد رسید که سهم آن از بازار جهانی متانول به 23 درصد افزایش مییابد. تولید فزاینده متانول، محصولی با ارزش کاسته در شرایطی است که مصرف داخلی ایران برای توسعه زنجیره ارزش این محصول، بسیار ناچیز است. بدین ترتیب پتروشیمیهای متانولی ایران مجبور خواهند شد که در سالهای آتی با حجم بیشتری به صادرات متانول اقدام کنند که این موضوع با توجه به شرایط تحریمی و رقابت در بازار، منجر به کاهش قیمت جهانی متانول و افزایش ضرردهی این واحدها خواهد شد. تصویر 7، سهم تولید زنجیره ارزش متانول در ایران و دنیا را با یکدیگر مقایسه میکند. طبق این تصویر، با روند فعلی، ایران همچنان صادرکننده خام این محصول کمارزش باقی خواهد ماند. هماکنون تنها مشتری متانول ایران، کشور چین است که این انحصار در بازار صادراتی ایران باعث شده، قیمت متانول کشور افت قابل توجهی یافته و رقم تخفیفها افزایش یابد، به گونهای که هماکنون قیمت هر تن متانول صادراتی ایران به 250 دلار افت پیدا کرده است.

3 راهکار برای خلاصی از متانول مازاد و ارزان ایران

اما تبدیل متانول به بنزین، در دسترسترین راهکار برای ایجاد ارزش افزوده در کشور است. به طور کلی محصولات زنجیره ارزش متانول به سه دسته تقسیم میشوند که عبارتند از: 1- محصولات شیمیایی شامل پلیاستال، فرمالدهید و استیک اسید، 2- محصولات الفین و پروپیلن که تولید آنها در واحدهای MTO و MTP انجام میشود و 3- محصولات سوختی مثل بنزین که در واحدهای MTG تولید میشوند. تبدیل متانول به محصولات شیمیایی از نظر مصرف داخل و کشش بازار صادراتی، سالانه کمتر از یک میلیون تن را شامل میشود که به نسبت تولید 32 میلیون تنی متانول تا سال 1406، رقم قابل توجهی نیست و نمیتواند مشکل متانول مازاد و ارزان ایران را حل کند. تبدیل متانول به محصولات الفینی و پروپیلن در واحدهای MTO و MTP نیز نیازمند حجم بالای سرمایهگذاری است و البته اقتصادی شدن این واحد به توسعه واحدهای پاییندستی و تکمیلی مانند تولید پلیپروپیلن وابسته است. در نتیجه این راهکار نیز در شرایط محدودیت مالی، پاسخگو نخواهد بود. به اعتقاد کارشناسان، تنها راهکار در دسترس برای رفع ناترازی بنزین و حل مساله متانول مازاد، توسعه واحدهای MTG در کشور است. اما سوالات متعددی درباره اقتصاد این واحدها و کیفیت محصولات تولیدی آنها وجود دارد که در گفتوگو با محسن مرادی، کارشناس ارشد پتروشیمی به آنها پرداخته شد.پ

بنزین تولیدی از متانول دارای استاندارد یورو 5 است

مرادی درباره کیفیت محصولات تولیدی از فرآیند MTG توضیح داد: «در واحدهای MTG محصولات تولید شده، استاندارد لازم را خواهند داشت، مثلا بنزین تولیدی این فرآیند دارای كیفیت بالا و عدد اكتان بین 92 الی 95 و استاندارد یورو 5 است.» این کارشناس ارشد صنعت پتروشیمی افزود: «فرآیند تبدیل متانول به بنزین ابتدا در دهه 1970 و توسط شرکت آمریکایی اکسونموبیل تجاریسازی شد. سپس این فناوری در کشور چین نیز توسعه یافت و چینیها موفق شدند که به دانش فنی ساخت واحدهای MTG به ظرفیت 250 هزار تن دست پیدا کنند. هماکنون بیش از 10 واحد صنعتی در چین با همین دانش فنی از متانول، بنزین تولید میکنند.»

آیا تبدیل متانول به بنزین اقتصادی است؟

محسن مرادی تاکید کرد: «ضریب تبدیل این فرآیند 36 درصد بنزین و 4 درصد LPG است. در این فرآیند به ازای هر 1.6 میلیون تن متانول بهعنوان خوراک ورودی، حدود 680 هزار تن محصول بنزین و LPG، معادل روزانه 2.5 میلیون لیتر در روز تولید میشود. بدین ترتیب میتوان با ساخت 4 واحد MTG ظرفیت تولید بنزین كشور را 10 میلیون لیتر در روز افزایش داد.» مرادی عنوان کرد: «فرآیند تبدیل متانول به بنزین برای ساخت واحد 600 هزار تنی بنزین نیاز به 1.6 میلیون متانول با هزینه سرمایهگذاری حدود 330 میلیون یورویی دارد كه طبق محاسبات انجام شده با در نظر گرفتن حجم سرمایهگذاری و درآمد فروش سالانه، نرخ بازده داخلی سرمایه (IRR) 23 درصد، ارزش فعلی خالص (NPV) 180 میلیون دلار و نقطه سربهسر در سال سوم بهرهبرداری 24 درصد است.» (تصویر 8)

این کارشناس ارشد صنعت پتروشیمی درباره مشوقهای در نظر گرفته شده برای توسعه واحدهای MTG توضیح داد: «پس از انجام پیگیری و با مشارکت وزارت نفت قرار است به خوراک واحدهای تولیدکننده فرآوردههای نفتی (بنزین) از متانول تا سقف 30 درصد به مدت 10 سال تخفیف داده شود که مشوق خوبی برای توسعه این واحدهاست.»

صرفهجویی 900 میلیون دلاری از تبدیل متانول به بنزین

بر پایه این گزارش، در مجموع به نظر میرسد که با احداث 4 واحد MTG با سرمایهگذاری 1.32 میلیارد یورو میتوان از 6.4 میلیون تن متانول در سال معادل روزانه 10 میلیون لیتر بنزین تولید کرد. به بیان دیگر قبل از احداث این 4 واحد MTG و با قیمتهای سال 1402، ایران سالانه 1.8 میلیارد دلار متانول صادر میکرد و 2.7 میلیارد دلار بنزین وارد میکرد و حال با احداث این 4 واحد با مشخصات ذکر شده، سالانه 900 میلیون دلار صرفهجویی ارزی رخ میدهد.

تولید بنزین از واحدهای MTG در مقایسه با پتروپالایشگاهها باعث میشود که مدت زمان احداث واحد یکچهارم شده و به 2 سال کاهش یابد. همچنین حجم سرمایهگذاری برای تولید میزان مشخصی بنزین، در سناریوی احداث MTG نسبت به پتروپالایشگاه حدودا 90 درصد کاهش مییابد و به یکدهم میرسد.

تولید نفت کوره پالایشگاههای ایران، 2 برابر میانگین دنیا

تاکنون به سه راهکار افزایش تولید بنزین پرداختهایم که از بین آنها توسعه پالایشگاههای کوچکمقیاس و احداث واحدهای MTG به نسبت ساخت پتروپالایشگاهها میتوانند با سرمایهگذاری و زمان کمتری به نتیجه برسند. حال به سراغ راهکار چهارم میرویم که مربوط به ارتقای کیفی نفتکوره در پالایشگاههای فعلی و تبدیل آن به بنزین و سایر فرآوردههای سبک است. نفت کوره ازجمله فرآوردههای تولیدی پالایشگاههاست که ارزش آن از خوراک خود یعنی نفت خام کمتر است (دقیقا مشابه متانول و خوراک گاز طبیعی).

طبق برآورد همه موسسات معتبر بینالمللی، تقاضای جهانی در حال تغییر از فرآوردههای پالایشی سنگین به محصولات سبکتر همچون بنزین و گازوئیل با استاندارد یورو5 است. بر این مبنا، محدودیتهایی جدی در مصرف سوختهای سنگین و آلاینده همچون نفت کوره برقرار شده که یکی از آنها مربوط به مقررات سازمان بینالمللی دریانوردی با عنوان IMO 2020 است که طبق آن، کشورها موظفند میزان گوگرد موجود در نفتکوره مصرفی کشتیها را از 3.5 درصد به 0.5 درصد کاهش دهند. مقررات IMO 2020 باعث شده، کشورهای مختلف برای اجرای طرحهای کاهش نفت کوره و کاهش گوگرد موجود در آنها اقدام کنند تا محصولات باکیفیتتر و سبکتر از نفت کوره تولید شود. اجرای این طرحها در ایران اولویت بالاتری دارد، زیرا سنگین بودن نفت تولیدی از میادین ایران باعث شده که تهمانده سنگین برج تقطیر پالایشگاههای کشور دو برابر پالایشگاههای دنیا باشد که اصلیترین محصول تهمانده نیز همین نفتکوره است.

تبدیل نفتکوره به بنزین با ارزشآفرینی 3.4 میلیارد دلاری

در حال حاضر حدود 23 درصد از سبد محصولات پالایشگاههای نفتی کشور را نفتکوره تشکیل میدهد که این عدد معادل روزانه 400 هزار بشکه از این سوخت سنگین است. اشاره شد که قیمت نفتکوره از قیمت نفت خام به عنوان خوراک پالایشگاهها کمتر است و تولید روزانه 400 هزار بشکه نفتکوره در واحدهای فعلی منجر به ضرر سالانه 2.4 میلیارد دلاری کشور میشود. همچنین اگر بتوان با تعریف پروژههای ارتقای کیفی در پالایشگاهها، نفت کوره تولیدی فعلی را به محصولات سبکتر مثل بنزین تبدیل کرد، ارزش افزوده سالانه واحدهای پالایشی 3.4 میلیارد دلار افزایش خواهد یافت. درنتیجه ارتقای پالایشگاههای فعلی علاوه بر کاهش تولید نفتکوره به رفع ناترازی بنزین و گازوئیل نیز کمک خواهد کرد و همچنین در تولید محصولات راهبردی مثل کک سوزنی و اسفنجی نقشآفرینی میکند.

ظرفیت افزایش تولید 45 میلیون لیتر بنزین و گازوئیل از نفتکوره

در حال حاضر 12 طرح ارتقای پالایشگاههای فعلی ذیل قانون «حمایت از توسعه صنایع پاییندستی نفت خام و میعانات گازی با استفاده از سرمایهگذاری مردمی» یا همان «قانون پتروپالایشگاهها» در پالایشگاههای نفت آبادان، بندرعباس، اصفهان، تهران، شیراز، شازند اراک، تبریز، کرمانشاه و لاوان در حال اجراست. هرچند هر یک از این طرحها، اهداف خاص تولیدی خود را دارند اما هدف مشترک همه آنها، تبدیل نفتکوره و سایر فرآوردههای سنگین به بنزین و فرآوردههای سبک و با ارزش افزوده بیشتر است. در تصویر 9، هفت طرح ارتقای کمی و کیفی پالایشگاهها که منجر به افزایش تولید بنزین و گازوئیل با استاندارد یورو میشود، آورده شده است. مجموع سرمایهگذاری در این هفت طرح، 12.7 میلیارد دلار برآورد میشود که با انجام آنها تولید بنزین و گازوئیل به ترتیب به میزان 16.6 و 28.2 میلیون لیتر در روز افزایش مییابد (مجموعا حدود 45 میلیون لیتر بنزین و گازوئیل).

پالایشگاهها پولی برای سرمایهگذاری 12.7 میلیارد دلاری ندارند

نکته جالب اینکه سرمایهگذاری در هفت طرح ارتقای کیفی تقریبا معادل سرمایهگذاری مورد نیاز برای احداث پتروپالایشگاه شهید سلیمانی است با این تفاوت که میزان بنزین تولیدی آن 2.4 برابر طرح شهید سلیمانی است. همچنین تولید بنزین از ارتقای کیفی پالایشگاهها در مقایسه با تولید بنزین از متانول به سرمایهگذاری 5برابری نیاز دارد. درواقع هرچند تولید بنزین از نفتکوره به نسبت ساخت پالایشگاه به سرمایهگذاری کمتری نیاز دارد اما تامین 12.7 میلیارد دلاری برای هفت طرح ارتقای کیفی همچنان رقمی بالایی است بهطوریکه به اعتقاد کارشناسان، اصلیترین دلیل توقف طرحهای تصویر 10، کمبود منابع مالی است. درحقیقت مساله عدم دریافت مطالبات پالایشگاهها از وزارت نفت سبب شده شرکتهای پالایشی جهت بازپرداخت بدهیها مشکل داشته باشند. همچنین به سبب عدم وجود نقدینگی امکان «تهیه و تأمین مواد شیمیایی و کاتالیستی، قطعات یدکی و تجهیزات مورد نیاز» برای پالایشگاه هم کمتر وجود داشته باشد و درنتیجه کمبود منابع مالی، اجرای پروژههای ارتقای کیفی پالایشگاهها را با کندی و توقف مواجه کرده است.

نقاط قوت و ضعف 4 راهکار تولید بنزین چیست؟

حال برای مقایسه سادهتر چهار راهکار ذکر شده برای افزایش تولید بنزین بار دیگر اطلاعات را به صورت خلاصه مرور میکنیم. راهکار اول، احداث پتروپالایشگاههاست. به عنوان مثال ساخت پتروپالایشگاه شهید سلیمانی با سرمایهگذاری 11 میلیارد دلاری و در طول دوره ساخت 8 ساله میتواند تنها 7 میلیون لیتر، به تولید بنزین کشور اضافه کند که با توجه به میزان سرمایهگذاری و زمان احداث نمیتواند گرهای از ناترازی بنزین باز کند، زیرا در طول همین 8 سال، مصرف بنزین بیش از 60 میلیون لیتر افزایش خواهد یافت.

راهکار دوم توسعه مینیریفاینریها یا پالایشگاههای کوچکمقیاس است که میتواند یک میلیون بشکه نفت ایران را با سرمایهگذاری 2.5 تا 5 میلیارد دلاری در 500 واحد کوچکمقیاس پالایش کرده و بنزین تولید کند. میزان بنزین تولیدی به تکنولوژی مینیریفاینریها بستگی دارد که میتواند تا روزانه 30 میلیون لیتر را شامل شود. البته ابهامات درباره کیفیت بنزین تولیدی در این واحدها و میزان سرمایهگذاری برای رسیدن به استانداردهای لازم همچنان وجود دارد.

راهکار سوم توسعه واحدهای MTG و تبدیل متانول به بنزین است. با وجود خوراک کافی متانول در ایران، میتوان با سرمایهگذاری 1.5 میلیارد دلاری به میزان 10 میلیون لیتر در روز به تولید بنزین افزود. این راهکار نسبت به مابقی راهکارها از نظر مطالعات فنی و اقتصادی در وضعیت شفافتری قرار داشته و میتواند وارد فاز اجرایی شود.

راهکار چهارم ارتقای کیفی پالایشگاههای فعلی و تبدیل نفتکوره به بنزین است که به سرمایهگذاری 12.7 میلیارد دلاری برای تولید 16.6 میلیون لیتر بنزین نیاز دارد. میزان سرمایهگذاری این راهکار هرچند از ساخت پتروپالایشگاه جدید کمتر است اما به نسبت توسعه مینیریفاینریها و واحدهای MTG همچنان دارای ارقام بالایی است.

درنتیجه در کنار راهکارهای کنترل مصرف بنزین با ترکیب سیاستهای قیمتی و غیرقیمتی، دولت چهاردهم 4 مسیر برای افزایش تولید بنزین نیز روی میز دارد. حال باید منتظر ماند و دید، برنامه کابینه مسعود پزشکیان برای رفع ناترازی بنزین چیست؟